1. 全流程管理是否只是空谈?

当企业高喊“数字化转型”时,许多管理者发现:采购、生产、销售等环节仍然各自为战,数据在部门间“翻山越岭”,效率却停滞不前。这种现象背后,是传统管理软件“头痛医头、脚痛医脚”的局限性。而“智能革新全流程掌控——卓越升级全方位业务管理软件”通过全链路数据贯通,正在改写这一局面。

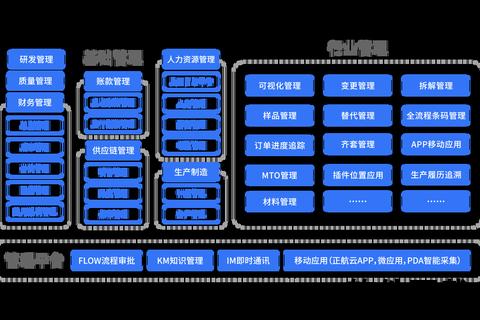

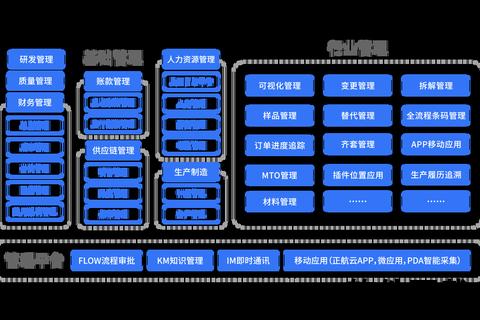

以某半导体面板制造企业为例,其原有韩国进口的数十个生产管理系统各自独立,导致跨部门协作效率低下。引入格创东智自研的CIM系统后,不仅实现从研发到物流的8大核心环节数据互通,更通过T-work统一平台将生产良率预测准确率提升40%,设备异常响应时间缩短至秒级。这种全流程数字化改造,正是“智能革新全流程掌控”的典型实践——系统不再是工具堆砌,而是构建起企业运营的“数字神经网络”。

2. 数据孤岛如何破除?

某新能源企业曾陷入这样的困境:客服系统记录的客户投诉与生产系统的质量数据完全割裂,导致质量问题追溯需要跨5个部门协同。而部署金蝶云·星空旗舰版后,通过AI驱动的数据中台,将客户服务数据与生产、供应链系统实时联动,使得质量问题定位时间从3天缩短至2小时,年度客户投诉率下降28%。

这种突破得益于“智能革新全流程掌控——卓越升级全方位业务管理软件”的三重能力:一是采用微服务架构实现系统模块化重组(如某化工企业通过服务化改造将系统响应速度提升60%);二是运用自然语言处理技术,让智能客服自动关联知识库与工单系统(某电商企业借此减少70%重复咨询);三是构建动态数据模型,像某医疗集团通过患者就诊数据反推药品库存需求,使库存周转率提高35%。

3. 个性化需求如何满足?

当某口腔连锁机构试图统一百家门店的管理标准时,传统软件僵化的流程配置让区域特色服务难以落地。而采用智能导航系统后,总部通过可视化流程编辑器,为不同地区门店定制了47种服务流程模板,既保持核心标准统一,又允许门店自主调整预约规则等15项参数,客户满意度提升22%。

“智能革新全流程掌控——卓越升级全方位业务管理软件”的个性化能力体现在三个维度:像泛普软件的地质灾害防治系统那样,通过机器学习预判不同地质条件的施工成本偏差;支持低代码开发,某制造业客户仅用3天就搭建出符合自身工艺的质检模块;更重要的是,像Salesforce Einstein AI实现的销售预测模型,可根据区域市场特性自动调整参数,使某汽车经销商季度销售额预测误差从12%降至3%。

给企业的三条行动指南

对于想要拥抱智能化升级的企业,建议采取“三步走”策略:

1. 模块化选型:优先选择支持混合云部署的系统(如Zoho CRM的模块化架构),初期可从核心业务切入,逐步扩展至全流程。

2. 场景化验证:参考某陶瓷企业做法,先在试点车间运行设备预测性维护模块,3个月内将设备停机时间减少40%后再全面推广。

3. 人才双轨制:建立“业务专家+数据工程师”的联合团队,像某半导体企业那样,通过双向培训让车间主任掌握数据看板解读能力。

当企业开始用“智能革新全流程掌控——卓越升级全方位业务管理软件”重构运营体系时,本质上是在搭建一个会自主进化的数字生命体。它既不是冰冷的代码集合,也不是简单的效率工具,而是凝聚组织智慧、持续创造价值的第二大脑。这场变革的终点,将是每个企业都拥有量身定制的数字化生存方式。